Главной задачей любого производственного предприятия становится выпуск высококачественной продукции, поэтому всё активнее происходит процесс механизации и роботизации производств. Вкладываться и развивать перспективные направления в сфере производства оборудования для рециклинга всегда было основной миссией нашей компании. Поэтому специально дня наших будущих и постоянных партнеров мы разработали новые модели оборудования и модифицируем самые востребованные единицы, непрерывно внедряя новые разработки и воплощая самые смелые идеи.

Для того, чтобы Ваш бизнес в сфере переработки приносил наибольшую выгоду, важно обратить внимание на качество и функционал выбранного Вами оборудования, на сколько установленная на вашем производстве единица актуальна, энергоэкономична, надежна.

Производственная база «СтанкоПЭТ» модернизировала наиболее востребованные единицы оборудования среди наших клиентов, чтобы переработка была ещё более выгодной и эффективной для Вас.

Мы готовы рассказать Вам о следующих позициях: Пресс-отжим С-ПО-600 и линия грануляции на базе экструдера совмещенного с компактором «СТАНКО СЛЕ-115»:

На сегодня самым эффективным и энергоэкономичным способом сушки пленочного сырья является пресс-отжим.

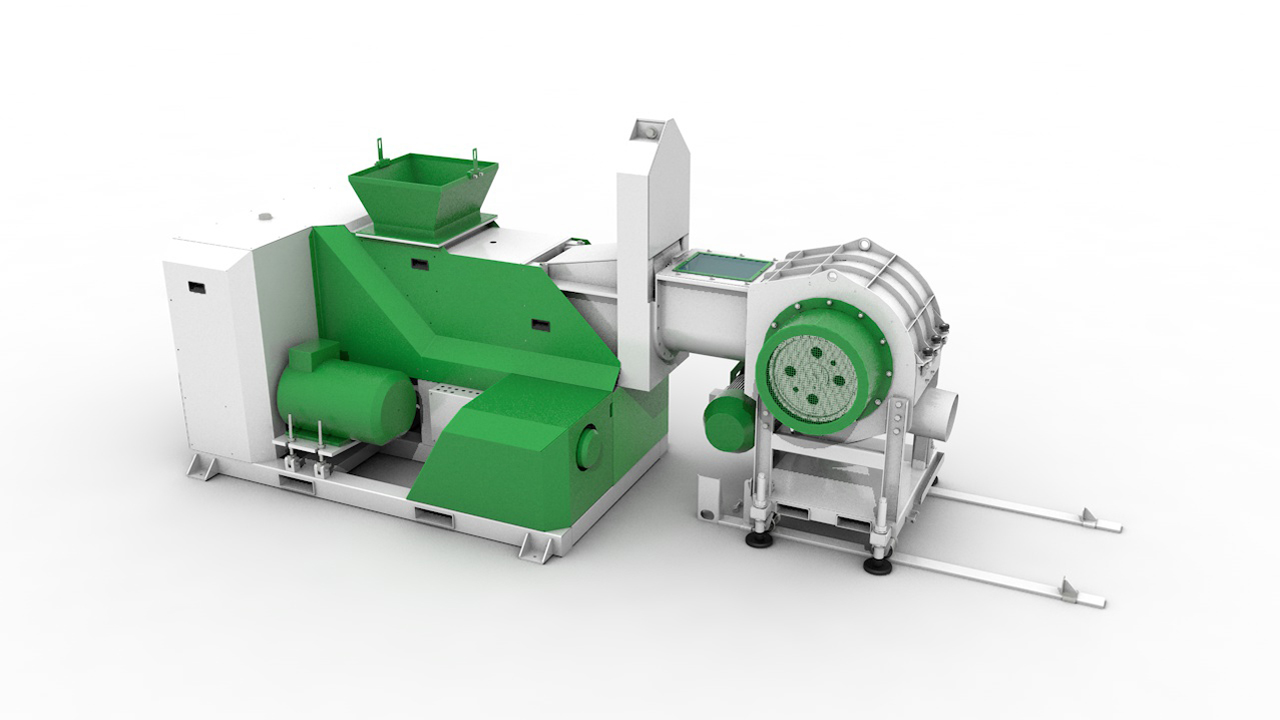

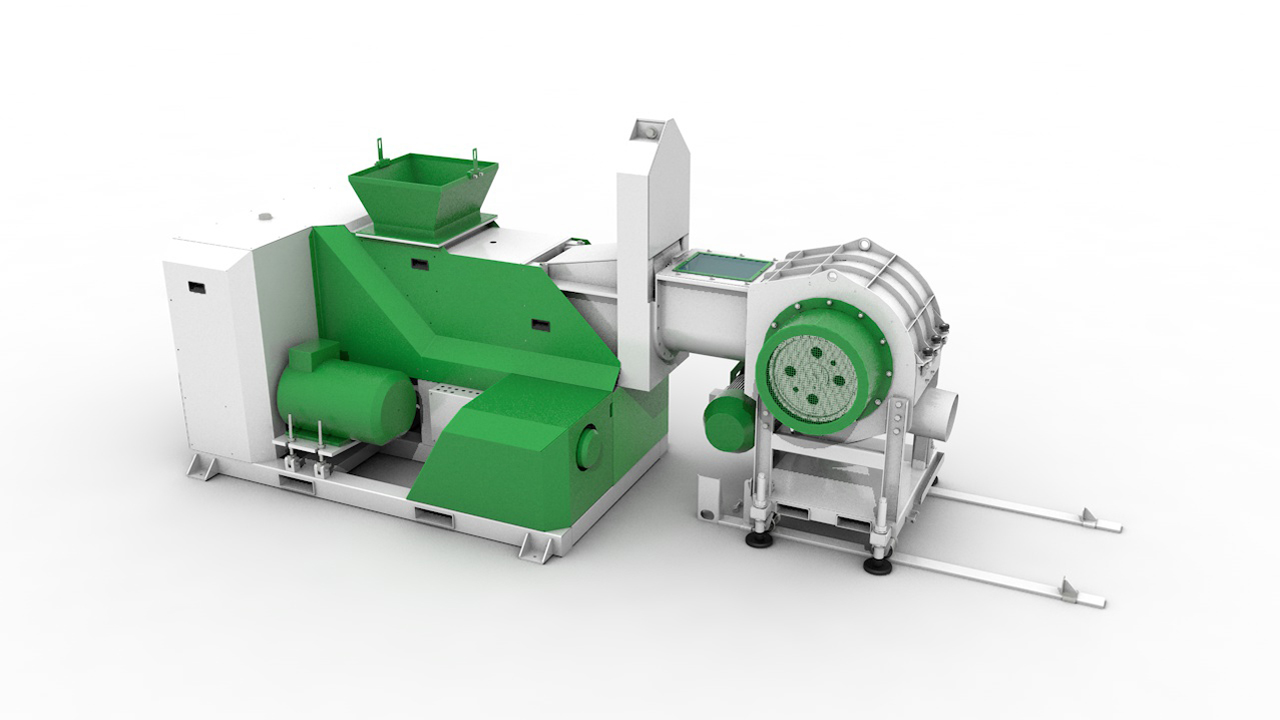

Данную модель оборудования компания «СтанкоПЭТ» производит на протяжении 8 лет. И пресс-отжим С-ПО-600 сегодня кардинально отличается от первой модели. Это универсальный (переработка ПП, ПВД, стрэйч, ПНД, спанбонд, отходы бумажных заводов и многое другое) полностью автоматический агрегат, который легко встраивается в технологические линии после различных видов моек.

МОДИФИЦИРОВАННЫЙ ПРЕСС-ОТЖИМ С-ПО-600 ОБЛАДАЕТ СЛЕДУЮЩИМ РЯДОМ ПРЕИМУЩЕСТВ:

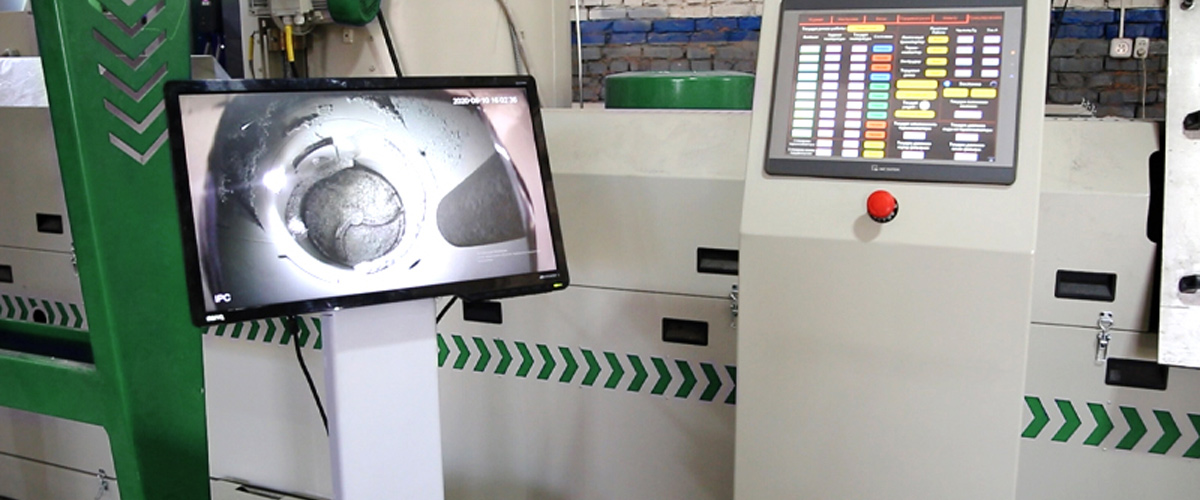

- Автоматизированный ЧПУ процесс, с минимальным вмешательством оператора;

- Отсутствуют быстроизнашиваемые узлы, благодаря чему обеспечивается высокая степень надежности и минимальные затраты на обслуживание;

- Выносная система смазки/охлаждения гарантирует бесперебойную работу 24/7 в требуемых условиях;

- Регламент обслуживания встроен в панель. Это упростит работу обслуживающего персонала и обеспечит многолетнюю работу оборудования;

- Удаленный контроль, диагностика и наладка Вашего оборудования от производителя, при наличии сети Wi-fi;

- Труба выполнена из нержавеющей стали для высокоэффективной и продолжительной работы;

- Возможность быстрого перехода с одного сырья на другое;

- Лёгкий доступ ко всем элементам оборудования при его обслуживании;

- Эргономичный сенсорный дисплей обеспечивает интуитивно понятный интерфейс для оператора.

ПОЛУЧАТЬ СУХОЕ СЫРЬЕ НА ПРЕСС-ОТЖИМЕ С-ПО-600 СТАЛО ЕЩЕ ПРОЩЕ:

Сырье, после линии мойки, шнековым транспортером либо интенсивными роторными влагоотделителями подается в пресс отжим (1). Процесс подачи сырья постоянно отслеживается оптическими датчиками для обеспечения оптимального режима переработки. Материал, попавший в пресс, шнеком продвигается по перфорированной трубе до зоны образования уплотнения (2). При возникшем сопротивлении, влага, транспортируемая вместе с материалом, отжимается и отводится в отверстия имеющие конфигурацию с минимальным количеством образования мелкой фракции (3). Температура зоны уплотнения постоянно контролируется автоматикой для подстройки максимальной эффективности оборудования и получения требуемых показателей выходного продукта. При прохождении материала в цилиндре под высоким давлением и повышенной температурой, происходит окончательное удаление влаги. На выходной трубе (4) установлена подвижная верхняя часть для создания требуемого сопротивления под необходимую производительность и тип сырья. Данный процесс полностью автоматический и не требует участия оператора. На выходе сырье разбивается молотковым ворошителем (5) и подается в дальнейшую технологическую линию.

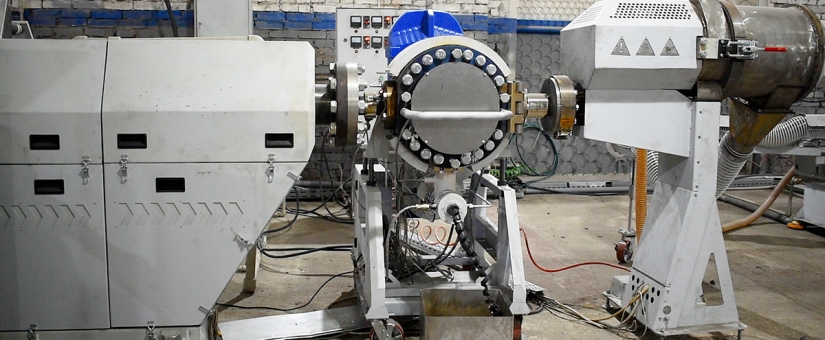

Сердцем линии по переработки вторичных полимеров является линия грануляции. Качество продукции во многом зависит от технических параметров экструдера-гранулятора. Представляем Вашему вниманию модернизированную модель линии грануляции на базе экструдера совмещенного с компактором «СТАНКО СЛЕ-115». Данная линия предназначена для переработки пленочного сырья как производственных отходов, без предварительного измельчения, так и дробленной пленки, после процесса отмывки и сушки.

ЭФФЕКТИВНОСТЬ ПРОИЗВОДСТВА НА НОВОМ УРОВНЕ

На данный момент наши линии грануляции являются наиболее эффективными и экономичными в переработке пластмасс. Процесс протекает на максимальной скорости и с высокой стабильностью при минимальной пульсации. Данные параметры позволяют обеспечить стабильно высокое качество на выходе.

Подаваемое сырье в противоток позволяет работать на более высоких температурах, что увеличивает плотность и снижает энергопотребление при расплаве. Более разогретое сырье, как следствие, легче расплавить и гомогенезировать перед дегазированием для лучшего качества конечного продукта. Модернизированная загрузка позволяет подавать различные типы сырья при стабильно высокой производительности.

Основными плюсами системы «Простой старт», которая поставляется в базовой версии, является:

1) Простота в эксплуатации, благодаря логичной, четко структурированной и упрощенной схеме ввода данных и ультрасовременному, эргономичному сенсорному экрану;

2) Меньше кнопок - больше удобства для пользователя, благодаря высокой степени автоматизации. Правильный рецепт для каждого материала — сохраненные параметры обработки могут быть легко и удобно загружены из системы управления рецептами одним нажатием кнопки.

Еще одним важным моментом является низкое энергопотребление, «ЭКО технология» сводит к минимуму Ваши затраты на электроэнергию до 10%, это значительно снижает затраты на производство.

ФУНКЦИЯ ПРИНУДИТЕЛЬНОЙ ПРОДУВКИ

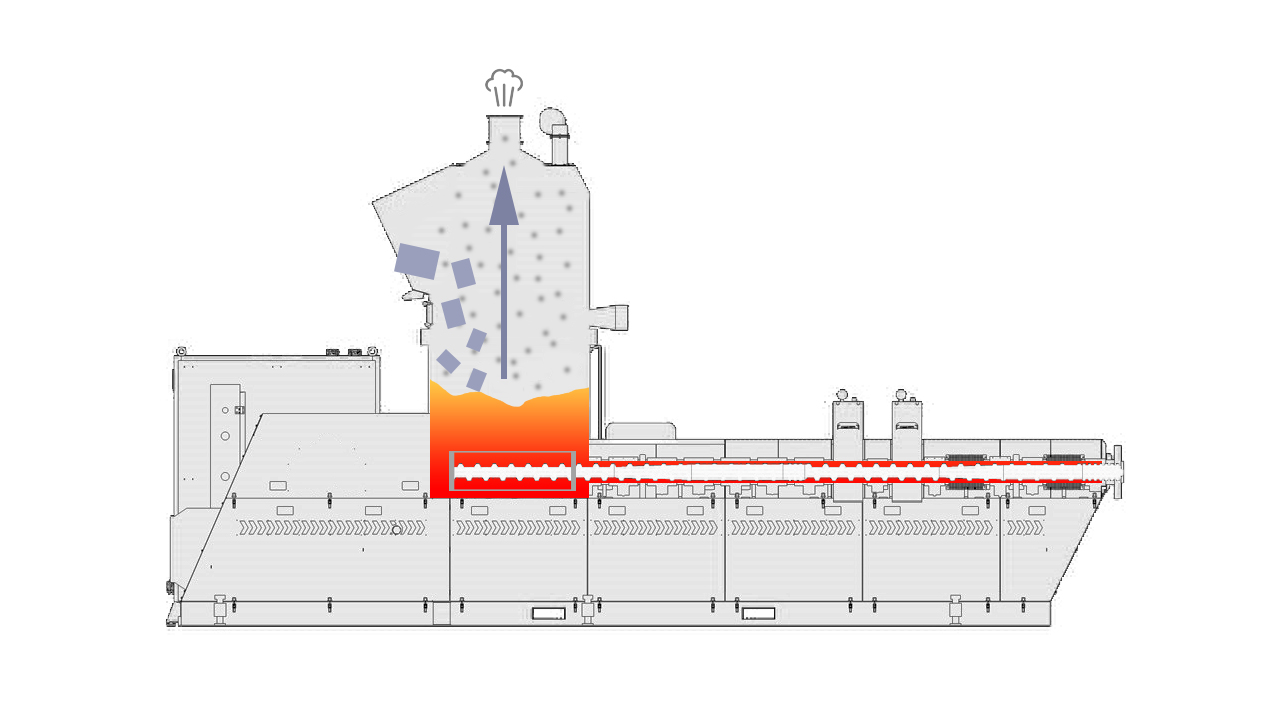

Эффективный отвод пара из термокомпактора и возможность переработки материала с высокой остаточной влажностью.

ПРИНЦИП РАБОТЫ

Загрузка материала с высокой остаточной влажностью ленточным транспортером с металлодетектором. В термокомпакторе материал уплотняется, дозируется, измельчается, гомогенезируется, сушится и нагревается. Большой образующийся объем пара, отводится принудительно. Предварительно нагретый (осушенный) воздух принудительно продувает весь объем материала, находящегося в термокомпакторе. Весь объем испарившейся воды отводится быстро и эффективно. Экструдер постоянно заполняется подготовленным и разогретым сырьем.

ПРЕИМУЩЕСТВА ФУНКЦИИ ПРИНУДИТЕЛЬНОЙ ПРОДУВКИ

— Высококачественный конечный продукт при переработке материалов с высокой остаточной влажностью: до 12 %, напр., промытые бытовые пленочные отходы;

— Низкое энергопотребление за счет эффективной предварительной сушки;

— Возможность дооснащения этими технологиями почти всех установок;

Дополнительное оснащение линии: системой пылеудаления, водооборотом вакуумной дегазации и шумоизолированием, делают работу линии комфортной и удобной.

Чтобы эффективно конкурировать на рынке - нужно быть на шаг впереди!

Основываясь на многолетнем опыте работы и партнёрских отношениях с европейскими компаниями по рециклингу полимеров, учреждениями образования и взаимодействии с нашими потребителями, мы предлагаем Вам только современные и технологичные решения в переработки пластика.